Hola lector.

En la entrada de hoy presentaré la primera parte de un proyecto que no es carpintería pero me está gustando muchísimo. Como casi siempre me sucede no encontré un único plan que satisfaciera mis gustos y necesidades así que hice el mío con partes de los de otros, como un monstruo de Frankenstein, que dejo aquí por si alguien llega hasta él y le sirve.

Soy cocinero aficionado y desde que empecé a meterme en el tema cocina a través de libros, programas de TV y youtube, escucho hablar maravillas y loas de los hornos a fuego de leña. Pues bien, tenía en mi pequeño patio un trozo de mesada sin usar y decidí hacer uno.

Como no soy constructor ni dispongo de mucho tiempo, busqué decenas de maneras y dí con un método que me resolvió los dos problemas a la vez: usar un tanque de 200 litros como cuerpo del horno, que ahorra muchos ladrillos y al tener 90 cm de altura cabe acostado en mi mesada de 96 cm de profundidad.

Como no soy constructor ni dispongo de mucho tiempo, busqué decenas de maneras y dí con un método que me resolvió los dos problemas a la vez: usar un tanque de 200 litros como cuerpo del horno, que ahorra muchos ladrillos y al tener 90 cm de altura cabe acostado en mi mesada de 96 cm de profundidad.

Materiales:

- Tanque de 200 l que haya contenido alcoholes o aceites comestibles.

- Termómetro con sonda para horno (opcional pero queda súper pro).

- Ladrillos refractarios.

- Cemento refractario.

- Lana roca.

- Salida para estufa con tiraje regulable.

- Caños para chimenea.

- Azulejos, lozas u otro adorno para la fachada (opcional pero queda súper coqueto).

Herramientas:

- Amoladora angular o sierra.

- Taladro.

- Discos de corte de amoladora, para metal y para mampostería.

- Broca para metal de 10 mm.

- Máscara protectora facial.

- Guantes anticorte.

- Cuchara de albañil.

- Marcador tipo drypen.

- Nivel.

- Regla.

- Escuadra.

- Alicate.

- Tijeras.

Como siempre que usamos una amoladora es obligatorio usar protección facial completa, las esquirlas del metal cortado y del disco que se va desgastando están arriba de 100 grados y son filosas, causan mucho daño en ojos y músculos de la cara, en Internet pueden buscar ejemplos y traten de no convertirse en uno de ellos.

Para manipular la lana de roca es obligatorio el uso de guantes, si son anticortes mejor por la malla metálica, si no al menos unos de descarne. Este material causa microcortes en la piel y se mete debajo en minúsculas astillas que no se pueden sacar y arden, pican y causan alergias.

Hechos los avisos de seguridad, vamos a la construcción en sí.

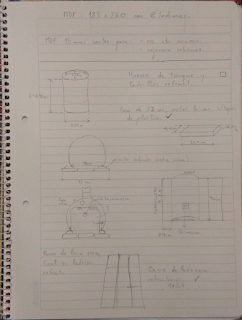

Siempre empiezo dibujando un boceto de lo que quiero hacer. Eso me ayuda a clarificar las ideas, los métodos que voy a usar, los materiales y herramientas que voy a necesitar, los pasos del plan y a prever las dificultades que voy a tener que resolver antes de encontrármelas en el trabajo. Acá va el plan escrito.

El siguiente paso fue conseguir el tanque. Yo compré uno aquí en Montevideo por $ 370 (aprox. U$S 12) que había contenido alcohol etílico y estaba lavado y en impecable estado.

Aquí está la herramienta de corte, mi amoladora angular, una herramienta utilísima. Vean que el primer disco que usé quedó bastante gastado, tuve que reemplazarlo para poder cortar la última parte y los cortes siguientes.

Como me pareció que los hornos de barro son un poco más altos de lo que me estaba quedando, tiré una hilada sobre el piso formando un borde en los laterales y atrás, aunque creo que no era necesario la forma final será más armónica. El borde contra el muro lleva medio ladrillo nada más así que que corté uno a la mitad en sentido longitudinal con... ¡sí! La amoladora angular, nuevamente, ahora equipada con el disco para mampostería diamantado.

Para que fuera tomando forma de horno le corté una boca curva y le coloqué en la chapa el termómetro en la posición aproximada en que quedará cuando esté la puerta instalada.

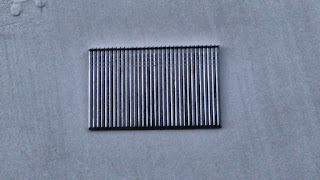

Con el tanque en el piso le tendí encima la lana de roca para cortarla a la medida. Con las tijeras se corta la lana y con el alicate la malla metálica que trae y le da estructura. Se debe recortar de modo que el tanque quede forrado atrás y de izquierda a derecha, el frente no porque no abriría la puerta. Para mi tanque cortado compré 1,5 m2 de lana de roca, porque viene en 1m de ancho y la cara curva (el "lomo") de mi tanque quedó en 1,20 cm.

Con el resto de la lana y cemento refractario revoqué la parte de muro medianero donde se apoyará el horno, que es de cemento común, así no se romperá y evito futuros problemas con mi vecino.

Por último abrí en el tanque la salida hacia el tiraje y la chimenea. Es importante que el tiraje sea regulable porque se debe mantener cerrado para calentar el horno eficientemente y se abre para empezar a cocinar y controlar la temperatura. La salida es un cuadrado de 15×15 cm que corté por las diagonales, sigue foto.

También hay que agujerear la lana de roca para dejar la salida despejada.

Para ver el progreso del trabajo y buscar posibles errores a corregir presenté todo lo hecho y le puse una lámpara adentro.

Y por último encendí un poco de papel de diario por puro gusto de ver arder fuego dentro y salir el humo de mi horno. Vean que así como está con la lana floja, sin cemento ni ladrillos alrededor, el termómetro llega casi a 90°C lo que me deja muy esperanzado de las temperaturas que alcance cuando esté pronto.

Como anécdota, el termómetro venía en un paquetito con 10 reglas. Las dejo acá porque algunas tienen cierta gracia.

Ahora estoy esperando que el herrero haga y coloque la puerta para poder terminarlo y publicar el segundo y último capítulo de este trabajo, así que será hasta la próxima publicación.

Y como siempre, gracias por pasar por mi blog.

Siempre empiezo dibujando un boceto de lo que quiero hacer. Eso me ayuda a clarificar las ideas, los métodos que voy a usar, los materiales y herramientas que voy a necesitar, los pasos del plan y a prever las dificultades que voy a tener que resolver antes de encontrármelas en el trabajo. Acá va el plan escrito.

El siguiente paso fue conseguir el tanque. Yo compré uno aquí en Montevideo por $ 370 (aprox. U$S 12) que había contenido alcohol etílico y estaba lavado y en impecable estado.

En una fábrica de artículos refractarios para construcción (COMACO) compré ladrillos y cemento refractarios. Es importante usar este cemento porque el horno va a pasar los 300°C y el cemento común no soporta esas temperaturas, se resquebraja y desarma todo. El refractario es más caro pero así podré usar mi horno más de una vez.

Quería una boca de 50 cm de ancho y calculé que con veinticuatro ladrillos el piso quedaría con las dimensiones adecuadas. Pegué los mismos con el cemento sobre una mesada de hormigón que encima tiene mármol y ya estaba en el patio de la casa cuando nos mudamos.

Si nunca pusieron ladrillos les aviso que va cemento abajo de los del piso para poder emparejar la altura e inclinación de las caras de arriba, ya que hay variaciones mínimas entre los espesores de cada ladrillo y las mesadas de apoyo no suelen estar parejas.

Entre cada par de ladrillos hay ½ cm de cemento para unirlos entre sí. El secado del material lleva 24 horas como mínimo.

Quería una boca de 50 cm de ancho y calculé que con veinticuatro ladrillos el piso quedaría con las dimensiones adecuadas. Pegué los mismos con el cemento sobre una mesada de hormigón que encima tiene mármol y ya estaba en el patio de la casa cuando nos mudamos.

Si nunca pusieron ladrillos les aviso que va cemento abajo de los del piso para poder emparejar la altura e inclinación de las caras de arriba, ya que hay variaciones mínimas entre los espesores de cada ladrillo y las mesadas de apoyo no suelen estar parejas.

Entre cada par de ladrillos hay ½ cm de cemento para unirlos entre sí. El secado del material lleva 24 horas como mínimo.

Al tanque le corté una sección para que se apoyara sobre el piso sin rodar y a la vez me diera el ancho de la boca del horno. Con una regla y marcador dibujé una línea de 50 cm sobre la cara circular superior, para cortar la sección de esa cara que tenía el tapón de plástico. El plano dice 52 cm pero decidí dejarlo en 50.

La línea de 50 cm es la base de la tapa, mi plan era ponerle bisagras en el corte de arriba y abrirla al revés que los hornos convencionales. Ese plan cambió en la herrería y se verá en el próximo capítulo.

El círculo punteado marca la posición para el termómetro con sonda que se ve aquí abajo.

Luego con escuadra y regla tracé líneas perpendiculares a la primera en el costado del tanque y finalmente en la cara circular opuesta uní los puntos de llegada para hacer la línea espejo de la primera.

Trazadas las líneas de corte, llené el tanque con agua para que sacara cualquier vapor de alcohol restante y corté por las líneas marcadas con la amoladora angular. De modo que el tanque quedó con un agujero rectangular longitudinal de 50×90 cm. Abajo se ve el tanque cortado y también presentado sobre el piso de ladrillos.

La línea de 50 cm es la base de la tapa, mi plan era ponerle bisagras en el corte de arriba y abrirla al revés que los hornos convencionales. Ese plan cambió en la herrería y se verá en el próximo capítulo.

El círculo punteado marca la posición para el termómetro con sonda que se ve aquí abajo.

Luego con escuadra y regla tracé líneas perpendiculares a la primera en el costado del tanque y finalmente en la cara circular opuesta uní los puntos de llegada para hacer la línea espejo de la primera.

Trazadas las líneas de corte, llené el tanque con agua para que sacara cualquier vapor de alcohol restante y corté por las líneas marcadas con la amoladora angular. De modo que el tanque quedó con un agujero rectangular longitudinal de 50×90 cm. Abajo se ve el tanque cortado y también presentado sobre el piso de ladrillos.

Como me pareció que los hornos de barro son un poco más altos de lo que me estaba quedando, tiré una hilada sobre el piso formando un borde en los laterales y atrás, aunque creo que no era necesario la forma final será más armónica. El borde contra el muro lleva medio ladrillo nada más así que que corté uno a la mitad en sentido longitudinal con... ¡sí! La amoladora angular, nuevamente, ahora equipada con el disco para mampostería diamantado.

Para que fuera tomando forma de horno le corté una boca curva y le coloqué en la chapa el termómetro en la posición aproximada en que quedará cuando esté la puerta instalada.

Con el tanque en el piso le tendí encima la lana de roca para cortarla a la medida. Con las tijeras se corta la lana y con el alicate la malla metálica que trae y le da estructura. Se debe recortar de modo que el tanque quede forrado atrás y de izquierda a derecha, el frente no porque no abriría la puerta. Para mi tanque cortado compré 1,5 m2 de lana de roca, porque viene en 1m de ancho y la cara curva (el "lomo") de mi tanque quedó en 1,20 cm.

Con el resto de la lana y cemento refractario revoqué la parte de muro medianero donde se apoyará el horno, que es de cemento común, así no se romperá y evito futuros problemas con mi vecino.

Por último abrí en el tanque la salida hacia el tiraje y la chimenea. Es importante que el tiraje sea regulable porque se debe mantener cerrado para calentar el horno eficientemente y se abre para empezar a cocinar y controlar la temperatura. La salida es un cuadrado de 15×15 cm que corté por las diagonales, sigue foto.

También hay que agujerear la lana de roca para dejar la salida despejada.

Para ver el progreso del trabajo y buscar posibles errores a corregir presenté todo lo hecho y le puse una lámpara adentro.

Y por último encendí un poco de papel de diario por puro gusto de ver arder fuego dentro y salir el humo de mi horno. Vean que así como está con la lana floja, sin cemento ni ladrillos alrededor, el termómetro llega casi a 90°C lo que me deja muy esperanzado de las temperaturas que alcance cuando esté pronto.

Como anécdota, el termómetro venía en un paquetito con 10 reglas. Las dejo acá porque algunas tienen cierta gracia.

Ahora estoy esperando que el herrero haga y coloque la puerta para poder terminarlo y publicar el segundo y último capítulo de este trabajo, así que será hasta la próxima publicación.

Y como siempre, gracias por pasar por mi blog.

Este obra está bajo una licencia de Creative Commons Reconocimiento-CompartirIgual 4.0 Internacional.